Dampflok BR 64 in 1:11

Das Projekt wurde im Februar 2000 begonnen. Ursprünglich sollte die BR 41 mit Schlepptender gebaut werden. Dazu hatten wir uns Kopien der Originalpläne aus dem Verkehrsmuseum Nürnberg kommen lassen. Jedoch hätte die Aufarbeitung der Pläne zu lange gedauert, da wir auch nicht alle Details bekommen haben, die wir für die komplett Umsetzung gebraucht hätten. So haben wir über den DMC-Verlag den Plan der BR 64 erhalten. Der Plan stammt Ursprünglich aus Holland, was aber dem Verständnis keinen Abbruch tut. Als Alternative steht da noch der Plan von Wissmann zur Auswahl. Jedoch sind in diesen Plänen einige Fehler versteckt, was vor allem das Gestänge angeht.

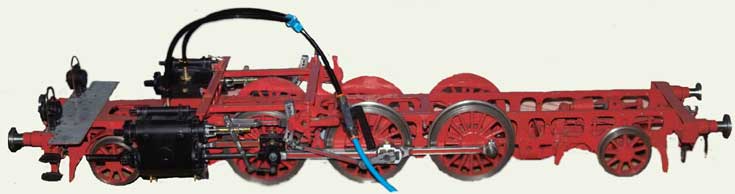

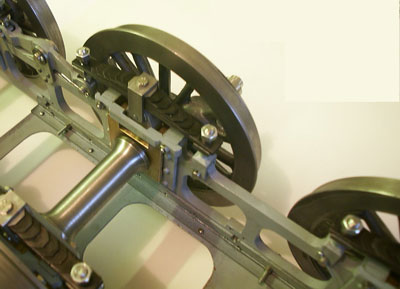

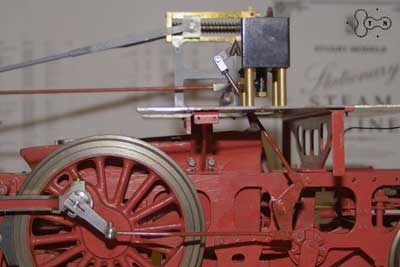

Angefangen wurde mit dem Barrenrahmen,

wie das wahrscheinlich jeder macht. Der Barrenrahmen wurde aus kaltgezogenem

Flachstahl gefräst und danach waren die Seitenteile krumm wie eine Banane

auf Grund von Eigenspannungen im Material. Der nächste Barrenrahmen wird

aus warmgewalzten Flachstahl gebaut, da dieses Material Spannungsarm ist.

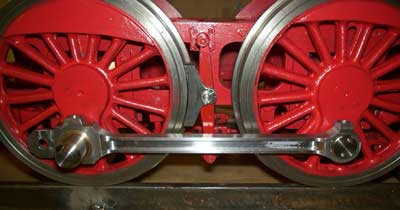

Um einen langen und wartungsarmen Lauf zu erreichen sind die Treibzapfen in

den Gußrädern aus V2A gefertigt und in die Treibstangen Bronzebuchsen

als Gleitlager eingepresst.

Nachdem im Oktober 2003 das Gestänge komplett war, wurde ein erster erfolgreicher Testlauf unter Pressluft absolviert.

Nach dem Plan des Holländers

sind alle Achsen mit Schraubenfedern gefedert, was zwar tadellos funktioniert

wie ich an einer schon fertigen BR 64 sehen konnte. Jedoch werden die Authentizität

und Optik arg in Mitleidenschaft gezogen.

So wurden kurzerhand die Schraubenfedern durch selbst gehärtete Blattfedern

ersetzt. In diesem Zuge wurden auch gleich die vordere und hintere Laufachse

komplett überarbeitet.

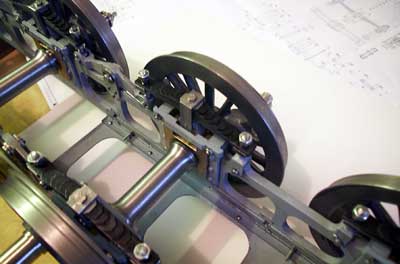

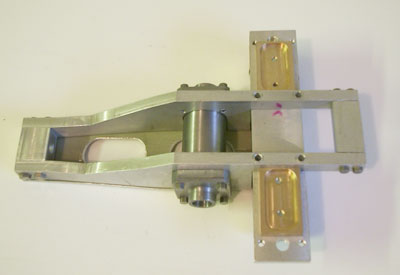

Um das eine oder andere Teil zu fertigen

war es dann doch erforderlich, sich Hilfsvorrichtungen zu bauen. Um die Bohrung

für die Achsen exakt zentrisch in das teilbare Bronzelager zu Bohren wurde

folgende Spannvorrichtung gebaut.

So konnte auch gewährleistet werden, daß alle sechs Bronzelager identisch sind, denn die Parallelität der Treibachsen zu einander entscheidet maßgeblich über den späteren Erfolg oder Misserfolg. Die mittlere Achse sollte ca. 0,1 bis 0,2 mm seitliches Spiel haben, die vordere und hintere Treibachse mindestens 1mm seitliches Spiel, damit es bei der Kurvenfahrt der Lok keine Probleme gibt.

Das Gestänge sollte man nicht unterschätzen, der Arbeitsaufwand ist enorm. Das gesamte Gestänge sollte nicht zu steif gebaut werden. Also ruhig reichlich Spiel bei den Treibstangen vorsehen.

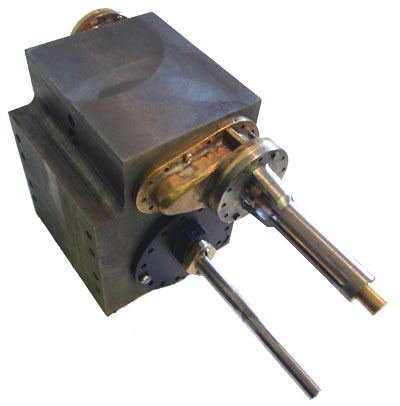

Der Dampfzylinder besteht im Wesentlichen aus einem massiven Gussblock, der drehend und fräsend bearbeitet wurde. Es empfiehlt sich Grauguss zu verwenden, da dieser ein homogenes Gefüge hat und sich deshalb sehr gut bearbeiten lässt. Der Kolbendurchmesser sollte so gewählt werden, daß gewöhnliche Kolbendichtringe für einen 50ccm Motorroller verwendet werden können, da diese billig und gut sind. In unserem Fall beträgt der Kolbendurchmesser 42 mm und wird 2 mm eingestochen.

Der Kesselbau das spezielle Thema

Es ist doch immer wieder erstaunlich: Wenn man 10 Modellbahner fragt, wie man einen ordentlichen Kessel baut, bekommt man garantiert 10 verschiedene Antworten. Nirgendwo anders als beim Kessel gehen die Meinungen so auseinander. Die einen schwören auf WIG geschweißte Kessel, die anderen schwören auf Kupferkessel usw. Nach dem ich mir dann so einiges angehört habe und mit den mir zur Verfügung stehenden Mitteln verglichen habe, bin ich letztendlich zu dem Entschluss gekommen, einen geschweißten Stahlkessel zu bauen in den die Kupferrauchrohre eingewalzt werden. Jetzt fragen sich sicherlich schon einige, warum er in den Stahlkessel keine Rauchrohre aus Stahl einschweißt. Der Grund ist ganz einfach: Nachdem man die Rauchrohre durch den Kessel geschoben hat, können Sie nur noch von außen verschweißt werden. Von innen bleibt so eine feine Ritze zwischen Rohrwand und Bohrung, in die das Wasser einzieht und eine Spaltkorrosion hervorruft. So rostet der Kessel langsam von innen nach außen.

Beim Einwalzen der Kupferrauchrohre in die Bohrungen der Kopfplatte aus Stahl findet eine formschlüssige Verbindung ohne Ritzen und Spalte statt.

Es gibt kommerzielle Einwalzwerkzeuge, diese sind aber viel zu teuer und auch für die kleinen Rohrdurchmesser in der Feuerbüchse und der Rauchkammer nicht sonderlich geeignet.

Für den Heimgebrauch habe ich eine kompakte Version für ø15x1,5 und ø18x1,5 Kupferrohre entworfen, die Größe kann aber auch auf andere Rohrdurchmesser angepasst werden.

Der Durchmesser des Walzkäfigs ist nicht größer als der des einzuwalzenden Rohrs. So kann man von der Vorderseite des Rohres beide Enden des Rauchrohres einwalzen. Dazu wird allerdings eine Verlängerung benötigt, die entsprechend der Länge der Rauchrohre angepasst wird.

Das Bearbeiten von nur einer Seite ist aber nur dann nötig, wenn z.B. die Feuerbüchse schon fest mit dem Kessel verbunden ist, und man nur von einer Seite an die Rohrenden kommt.

Die nachfolgende Zeichnung zeigt das Einwalzwerkzeug mit der Verlängerung.

Der Walzkäfig ist aus Messing gefertigt, um die Innenseite der Kupferrohre nicht zu beschädigen.

Download als PDF

Einwalzwerkzeug Di=12

Einwalzwerkzeug Di=15

Zusammenbau

Um die drei Walzkörper mit dem Käfig zusammen auf den Dorn zu schieben, sollten die Walzkörper mit Klebeband, das von außen um den Käfig geklebt wird, in ihren Nuten fixiert werden. So kann der Walzkörper über die drei Nuten im Gewindeende des Dorns geschoben werden. Dieses Gewindeende muss während des Einwalzens unbedingt geschützt werden, damit der Käfig nicht daran hängen bleibt. Vor dem Einbau sollten die Wälzkörper noch ausreichend gefettet werden.

Die Verjüngung der drei Walzkörper ist so gewählt, daß die äußeren Laufflächen der Walzkörper am Ende des Dorns parallel zu einander stehen. Generell gilt: Die Steigung der Walzkörper ist halb so groß wie die Steigung des Dorns.

Die Walzkörper und der Dorn sind aus Edelstahl gefertigt. Die Steigung des Dorns beträgt 1° und die Steigung der Walzkörper beträgt 0,5°. Der eigentliche Winkelwert ist nicht so entscheidend, es müssen nur am Ende des Dorns die Walzkörperlaufflächen parallel sein.

Der Walzkäfig

Die Innenflächen der Nut im Walzkäfig sind nach außen hin konisch. Der Winkel zur Mittelachse beträgt 20°. Die Öffnung der Nut muß auf jeden Fall so eng gehalten werden, daß die Walzkörper nicht durch sie hinaus fallen können, aber dennoch so weit sein, daß die Walzkörper ausreichend in der Nut steigen können.

Fazit: Die Öffnung der Nut darf nicht größer sein als der kleinste Durchmesser des Walzkörpers

Das Einwalzen

Das Einwalzwerkzeug wird in den Akkuschrauber eingespannt und in das zu bearbeitende Rohrende eingesetzt.

Nach dem Einsetzen des Einwalzwerkzeugs sollten die ersten Umdrehungen mit einer geringen Drehzahl gemacht werden, damit die Walzkörper eine Laufspur im Rohr ausbilden können. Während des Einwalzvorganges nur mit einem leichten Zug den Akkuschrauber herausziehen. Dabei sollte der Akkuschrauber ohne Schwierigkeiten mit einem leichten Lauf arbeiten. Vor jedem erneuten Einsetzen des Werkzeuges in ein Rohr sollte dieses ausreichend geölt werden. Wenn die Walzen ruhig im Rohr laufen und ein gleichmäßiges Laufgeräusch erzeugen, ist der Einwalzvorgang abgeschlossen.

Ein übermäßiges Walzen kann die Wandstärke des Rauchrohrs so weit verringern, daß es am Ende verzieht und sich aus der Lochplatte löst. Nachdem das Rauchrohr fertig eingewalzt ist, sollte man einen Papierknüddel zur Markierung hinein stecken, um zu verhindern, daß man ein Rohr zweimal walzt.

Der Hilfsbläser ist mit 3 Düsen um das Abdampfrohr angeordnet. Um während des Probelaufes ein optimale Ausströmverhalten zu erreichen ist der Hilfsbläser in seiner Höhe einstellbar. Der Hilfsbläser soll durch den ausströmenden Frischdampf einen Unterdruck in der Rauchkammer erzeugen um das Feuer in der Feuerbüchse in gang zu halten wenn die Lok steht und die Zylinder keinen Abdampf mehr liefern. Ein schlecht eingestellter Hilfsbläser kann genau das Gegenteil erzielen, wenn er nicht genau auf den Schornstein ausgerichtet ist und der Venturieffekt durch eine turbulente Strömung nicht entstehen kann.

Der Regulator

Der Regulator ist im letzten Dampfdom eingebaut. In diesem Dampfdom, sind auf der rechten Seite die Abgänge für die Dampfpfeife und den Hilfsbläser untergebracht. Auf der rechten Seite befinden sich die Abgänge für die Dampfspeisewasserpumpe und den Injektor. Weiterhin sind zwei Sicherheitsventile hinter dem Dom angebracht.

Der Regulator versorgt die beiden Zylinder mit Frischdampf, da zu wird der Dampfzulauf im Regulator durch die Lochscheibe abgedeckt. Je nach Öffnungswinkel strömt mehr oder weniger Dampf in die Zylinder. Um eine feinere Regelung zu erreichen sind auf der Rückseite der Lochscheibe zwei feine Nuten eingefräst.

Der Einbau des Regulator in den Kessel ist eine kniffelige Angelegenheit. Nach dem der Anschlussflansch in den Kessel eingeschweißt ist wird der Regulator von oben eingesetzt. Nach hinten steht ein Gewindezapfen heraus mit einer konischen Bohrung an der das Verbindungsrohr zur Überhitzereinheit angeschraubt wird. Nun muss die komplette Überhitzereinheit von vorne in die Rauchrohre des Kessels und das Verbindungsrohr durch die vordere Flanschöffnung in den Kessel geschoben werden. Am ende des Verbindungsrohres befindet sich ein Konusnippel mit Überwurfmutter. Die Schwierigkeit besteht nun darin die Überwurfmutter mit dem Gewindezapfen des Regulators dicht zu verschrauben. Da zu muss man mit einem entsprechend angepassten Schraubenschlüssel durch den Anschlussflansch in dem schon der Regulator sitzt, zu Verschraubung gelangen.

Ist die Verschraubung ausreichend fest verschraubt, kann der Regulator mit zwei Inbusschrauben im Anschlussflansch verschraubt werden.

Die Kesselventile

Im vordersten Dampfdom sind die Kesselventile untergebracht. Durch die Kesselventile wird der Kessel mit vorgewärmtem Frischwasser versorgt, welches durch die Achspumpe und die Kesselspeisewasserpumpe gefördert wird.

Die Kesselventile lassen sich einzeln absperren und besitzen noch eine Rückschlagventil.

Ölpumpe

Die Ölpumpe übernimmt die wichtige Aufgabe, die beiden Dampfzylinder während des Betriebs ausreichend mit Heissdampföl zu versorgen. Heissdampföl ist ein spezielles Öl mit einer hohen Viskosität, das erst bei extrem hoher Dampftemperatur abnimmt. Ein gewöhnliches Öl würde vom einströmenden Dampf von der Zylinderwand abgewaschen. Das Heissdampföl bildet auch unter diesen Bedingungen noch einen ausreichenden Ölfilm auf der Zylinderwand.

Die Ölpumpe wird über ein Gestänge angetrieben, das am Treibzapfen angebunden ist. Um zu gewährleisten, dass beide Zylinder mit der gleichen Ölmenge versorgt werden, können auch zwei Pumpen verwendet werden. Oder die Zuleitung wird verzweigt, so dass jeder Zylinder eine eigene Ölzuleitung in die jeweilige Dampfleitung bekommt.

Brenner

Die meisten der 5 Zoll Echtdampf-Fahrer beheizen ihre Lokomotiven mit Kohle. Wir haben uns zu Propangas entschlossen. Diese Art des Heizens hat den großen Vorteil, dass die Lok nicht unter Asche und Kohlenstaub zu leiden hat und die Handhabung einfacher ist. Ein Vereinskollege hatte mir aus eigener Erfahrung den guten Tipp gegeben, die Brennelemente eines ausgedienten Autogeysers (Gasheizung) zu verwenden.

Ein Autogeyser besteht aus einer Vielzahl einzelner Brennerelemente. Für unseren Brenner haben wir nur vier Elemente entnommen und auf einem neuen Untergestell angeordnet und verrohrt. Die Luftansaugstutzen sind von mir auf 7 mm aufgebohrt worden und die Gaseinlassdüse habe ich hart zugelötet und dann mit einem Spiralbohrer von ø 0,5 mm neu gebohrt. Diese Änderungen verbessern das Brennverhalten in der Feuerbüchse.

Wasserkasten und Aufbauten

Der Wasserkasten besteht aus Messingblech, das in den Ecken durch Messingwinkel verstärkt wird.

Der ganze Wasserkasten wurde genietet. Damit keine Undichtigkeiten auftreten, wurden die Kästen von innen zusätzlich weich verlötet. Alle drei Wasserkästen sind mit Rohrleitungen untereinander verbunden.

Der Führerstand wurde so gearbeitet, dass er zu evtl. Reparaturzwecken demontiert werden kann. Die Dachhutze und der hintere Teil des Kohlekastens werden beim Fahrbetrieb abgenommen, um an Regler und Steuerung zu gelangen.

Transportgestell

Um die nun 72 kg schwere Lok aus dem Keller zur Gleisanlage zu transportieren wurde ein Transportgestell gebaut. Die Lok wird von vorne in das Gestell geschoben bis sie mit Ihren Puffern in den Pufferschalen des Transportgestells steckt. Anschließend wird von hinten die Verschlussplatte mit zwei Schrauben am Transportgestell befestigt. Die Lok ist somit formschlüssig mit Ihren Puffern in den Pufferschalen des Transportgestells gesichert. Um das Gestell im Auto besser verstauen zu können werden die Tragegriffe am Ende eingelappt.

Bild Transportgetell 03

Fertigstellung

Nach einer Bauzeit von 7 Jahren (Vom Februar 2000 bis zum ersten Testlauf unter Dampf im April 2007) wurde am 09.04.2007 die Jungfernfahrt der BR 64 auf der Vereinsanlage der Hammer Modell- und Gartenbahn Freunde e.V. durchgeführt.

So, wie auch eine mit Kohle befeuerte Lok mit einem Anheizgebläse angeheizt werden muß, ist das auch bei der mit Propangas beheizten Lok erforderlich. Ohne das Anheizgebläse auf dem Schornstein würde die Gasflamme mangels Frischluft in der Feuerbüchse ersticken. Nach fünf Minuten hat sich der Kessel schon so weit aufgeheizt, dass das Anheizgebläse entfernt werden kann. Am blauen Flammenbild kann man erkennen, ob der Brenner ausreichend Frischluft bekommt. Jetzt kann auch schon der Hilfsbläser eingesetzt werden. Nach 20 bis 25 Minuten ist ein ausreichender Dampfdruck von 6 bar erreicht und die Lok ist einsatzbereit. Die BR 64 lief auf Anhieb ohne Probleme an. Mit 3 angehängten Wagons und 2 Personen zog die Lok auf der Anlage Ihre Runden. Die erste Probefahrt wurde somit erfolgreich absolviert.

Erstes Andampfen der BR 64

Am 31.03.2007 haben wir die BR 64 nach 7 Jahren Bauzeit (mit Unterbechungen) das erste Mal

angeheizt.

Der erste Testlauf unter realen Bedingungen wurde hervorragend absolviert.

Die Anheizphase dauerte, bis 6 BAR Kesseldruck erreicht waren, ca. 15min. Die Gasbefeuerung arbeitete einwandfrei und lieferte ausreichend Energie um die erforderliche Dampfmenge zu erzeugen.

- Achspumpe einwandfreie Funktion.

- Dampfspeisepumpe einwandfreie Funktion.

- Injektor einwandfreie Funktion.

- Überdruckventile einwandfreie Funktion

Im aufgebockten Zustand wurde ein einwandfreies Arbeiten der Zylinder festgestellt. Den ersten Testlauf haben wir überstanden. Eine Woche später hat die BR 64 auf der Vereinsanlage der Hammer Eisenbahnfeunde ihre ersten Runden gedreht.

Bild Österreich

Fazit

Ein Jahr nach dem ersten Andampfen kann ich nur sagen es war die richtige Entscheidung eine Gasfeuerung einzubauen. Die Lok hat immer eine ausreichende Leistung um 2 Personen durchgängig zu ziehen, ohne daß Zwangspausen entstehen, weil der Kesseldruck zu weit ab sinkt. Der Gasverbrauch liegt je nach Beanspruchung zwischen 2 und 3kg pro Stunde. Das Vorwärmen des Speisewassers ist ein weiterer Vorteil um Heizenergie sinnvoll zu nutzen und einen Druckabfall im Kessel zu verhindern. Das Frischwasser der Achspumpe wird über eine Rohrschlange um den Bläser herum aufgeheizt. Das über die Dampfspeisepumpe zugeführte Wasser wird über den Vorwärmer über der Rauchkammer aufgeheizt. Während des Betriebs der Lok laufen beide Pumpen kontinuierlich mit geringer Leistung, so daß der Wasserstand im Kessel nur geringfügig schwankt. Bei den ersten Fahrten haben wir die Dampfspeisepumpe nur gelegentlich zum Auffüllen des Kessels benutzt. Das im Vorwärmer befindliche Wasser wurde mit der Zeit so heiß, daß sich Dampfblasen bildeten. Als die Dampfspeisepumpe wieder in Betrieb ging, schaffte sie es nicht das Wasser gegen die Dampfblasen in den Kessel zu fördern und konnte ab diesen Zeitpunkt nicht mehr eingesetzt werden. Um dies zu vermeiden bleibt auch die Dampfspeisepumpe ständig in Betrieb.