Dipl.-Ing. Thorsten Niggemann

Unimog Bauplan für den Modelbau

Unimog U 1300L

Der Unimog

Der Unimog 1300L wird hauptsächlich von der Deutschen Bundeswehr, dem THW und der Feuerwehr eingesetzt.

Technische Daten:

Hersteller: |

Daimler Benz |

Typ: |

Unimog 1300L (435) |

Motor: |

OM 352 Reihen-6-Zylinder Diesel |

Leistung: |

96 kW (130 PS) bei 2.800 U/min |

Im Jahr 2000 startete ich das erste Unimog-Projekt. dieser erste Plansatz ist noch mit einem 2D Zeichenprogramm erstellt worden. Danach folgten einige Projekte im 5 Zoll Eisenbahnbereich. Bei diesen Zeichnungen kam dann ein 3D Cad Programm zum Einsatz. Nachdem die Lok und einige Wagons gebaut wurden und sich erfolgreich im Einsatz hatten, habe ich das alte Unimog-Pojekt noch einmal hervorgeholt und vollständig neu aufgebaut. Einige Probleme, die bei der ersten Version aufgetreten sind, konnten jetzt vollständig beseitigt werden - mit dem Ergebnis, einen vollständigen und technisch durchdachten Plansatz entwickelt zu haben.

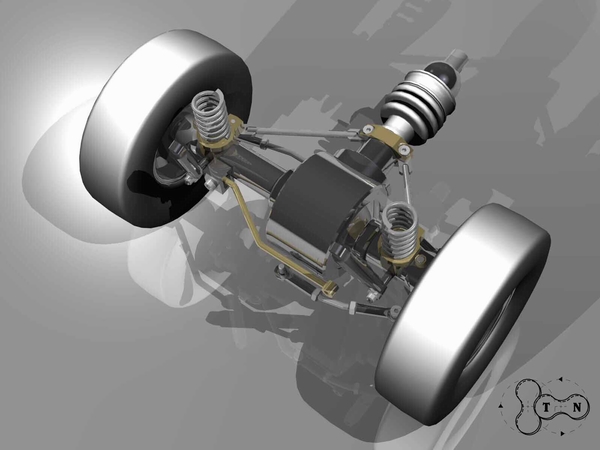

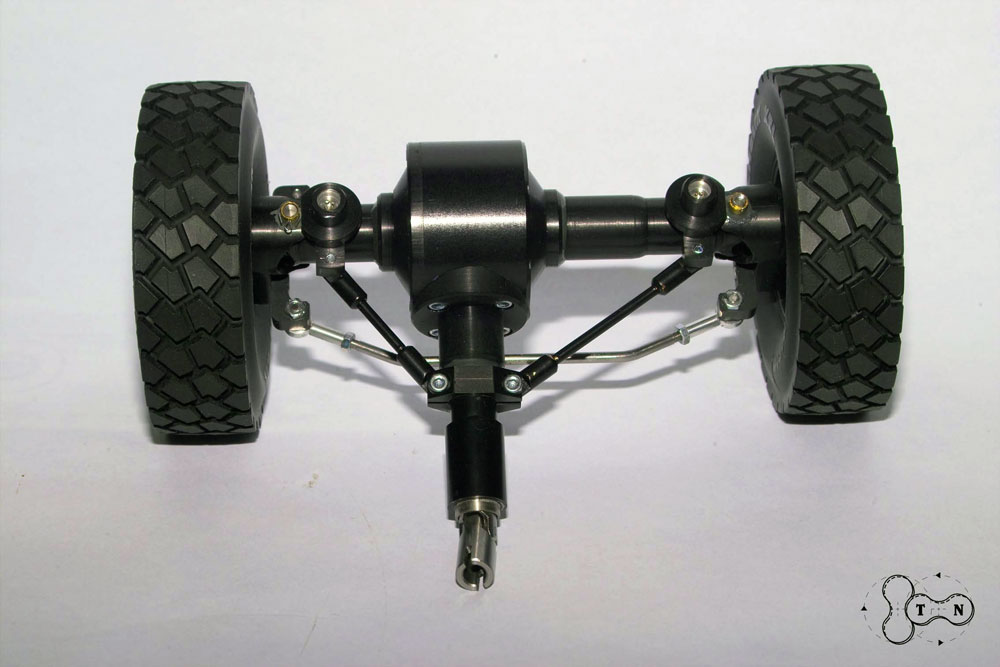

Der Antriebsstrang; Vorder- und Hinterachse

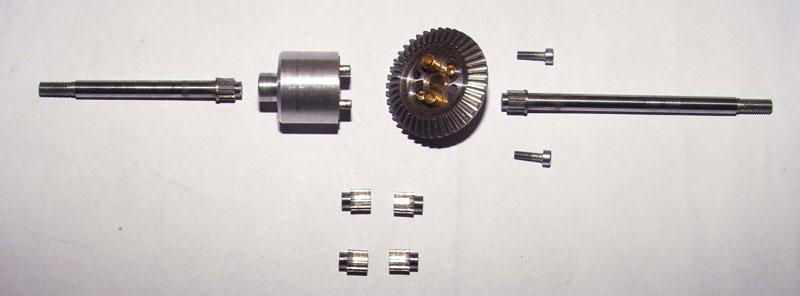

Differential

Begonnen habe ich mit der Herstellung der Differential- und Achskörper. Zuerst wollte ich ein fertiges Differential zukaufen, jedoch waren alle Typen entweder zu groß oder zu empfindlich. Für das selbst entwickelte Differential habe ich Ritzel von Conrad Elektronik und Kegelräder von Mädler verwendet. Um einen möglichst kleinen Bauraum zu erzielen ist das große Abtriebskegelrad gleichzeitig Teil des Gehäuses für die Ritzel.

Das Differential ist durch das Differentialgehäuse vollständig geschützt. Das Gehäuse besteht aus einem Gehäusekörper und einem Seitenflansch, welche durch sechs M3 Inbusschrauben verbunden werden. Auf der Innenseite haben beide Hälften einen Kugellagersitz und auf der Außenseite einen Sitz zur Aufnahme der Achsrohre, die eingeklebt werden.

Das Schubrohr wird Kopf-seitig mit Hilfe eines separat angefertigten Aufnahmeflansches am Differential befestigt. Der Aufnahmeflansch wird auf der Fräse auf den Umfang des

Differentialgehäuses ausgespindelt. Das Schubrohr wird anschließend in den Flansch eingeklebt.

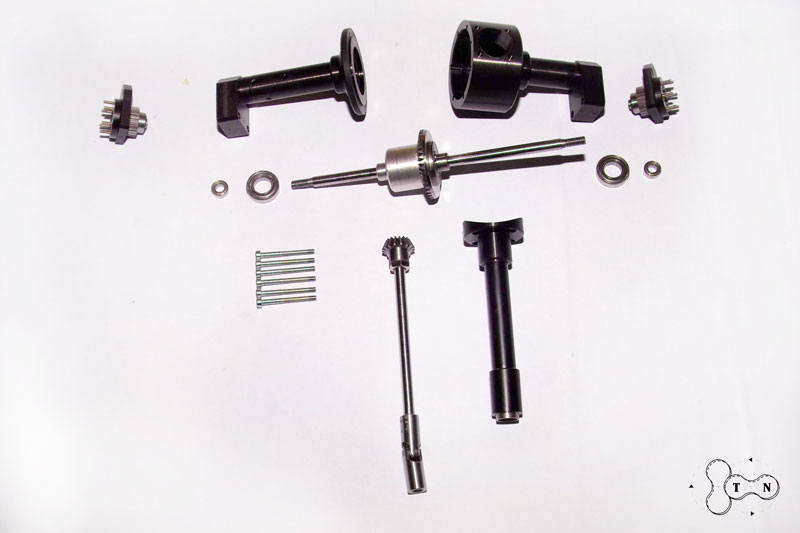

Herstellung der Portal-Körper

Die Portaleinheiten bestehen jeweils aus zwei Teilen: Einem Grundkörper und einer Deckplatte. Beide Teile wurden zuerst winklig und mit Übermaß gefräst. Danach werden Grundkörper und Deckplatte zusammengespannt und zwei Bohrungen (d=3H7) zum verstiften gebohrt. Der Deckel wird anschließend abgenommen und auf d=3,0 mm gebohrt.

In den Grundkörper werden gehärtete und geschliffene Zylinderstifte (Normteil nach DIN) eingepresst. Dies garantiert beim Bearbeiten und späteren Zusammenbau, dass die Bohrungen für die Wellenaufnahmen immer genau fluchten. In beide Teile werden M2-Gewinde zur späteren Verschraubung geschnitten. Beide Teile werden wieder zusammengesetzt und der Umfang auf Endmass fertiggefräst.

Damit die vier Portalkörper nicht untereinander verwechselt werden sind Deckel und Grundkörper mit Schlagzahlen durchnummeriert. Im Anschluss folgten die eigentlichen Bohrungen für die Wellenlager sowie die Aussparungen für die beiden Portalzahnräder. Die Lagerbohrungen erhalten eine Toleranz von H7.

Im Gegensatz zu denjenigen der Hinterachse erforderten die Portaleinheiten für die Vorderachse mehr Aufwand in der Herstellung.

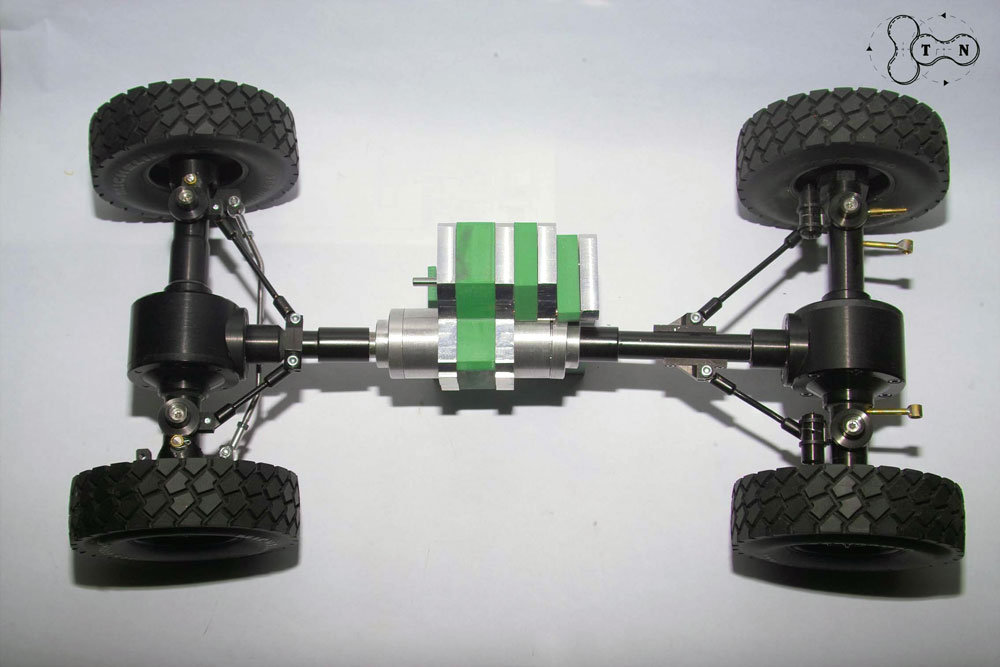

Vorderachse

Der Anschluss zwischen Vorderachse und Getriebe wurde folgendermaßen umgesetzt: Das Gelenk wird auf der einen Seite der Welle mit zwei Stiften fest verstiftet und die Welle mit allen Lagern bestückt und in den Wellentunnel geschoben. Auf der anderen Seite hat die Welle ein Gewinde, auf das eine Sechskantmutter geschraubt wird. So kann man jetzt das Lagerspiel einstellen, bis die Welle nicht mehr wackelt aber sich noch leicht drehen lässt. Dann wird das Kegelrad aufschraubt und die ganze Einheit mit der Vorderachse zusammengesetzt. Die Kegelräder von Welle und Differential sollen leicht ineinander greifen. Sollte es nach dem Zusammenbau klemmen, muß das Kegelrad von hinten abdreht werden, um mehr Platz zu schaffen. Ist das Spiel zwischen Tellerrad und Kegelrad zu groß, werden Passscheiben zwischen Mutter und Kegelrad gelegt, bis das Spiel minimal ist. Wenn alles gut miteinander läuft, werden Mutter und Kegelrad mit Loctite auf der Welle verklebt.

Der Unimog ist als Allradfahrzeug konzipiert. Das komplizierte an der Vorderachse sind die zwei zusätzlichen Kardangelenke zwischen dem Differential und dem 1:3 Achsgetriebe. Bei der Hinterachse werden die Antriebswellen axial durch die Muttern in den Portalen festgelegt. Diese gibt es bei der Vorderachse aber nicht. In die Kardangelenke werden einseitig Langlöcher eingefräst. In das Wellenende, das aus dem Differentialgehäuse schaut, werden zwei Stifte eingesetzt. Beim Zusammensetzen greifen die Stifte in der Welle in die Langlöcher der Kardangelenke, um einen Kraftschluß zu gewährleisten.

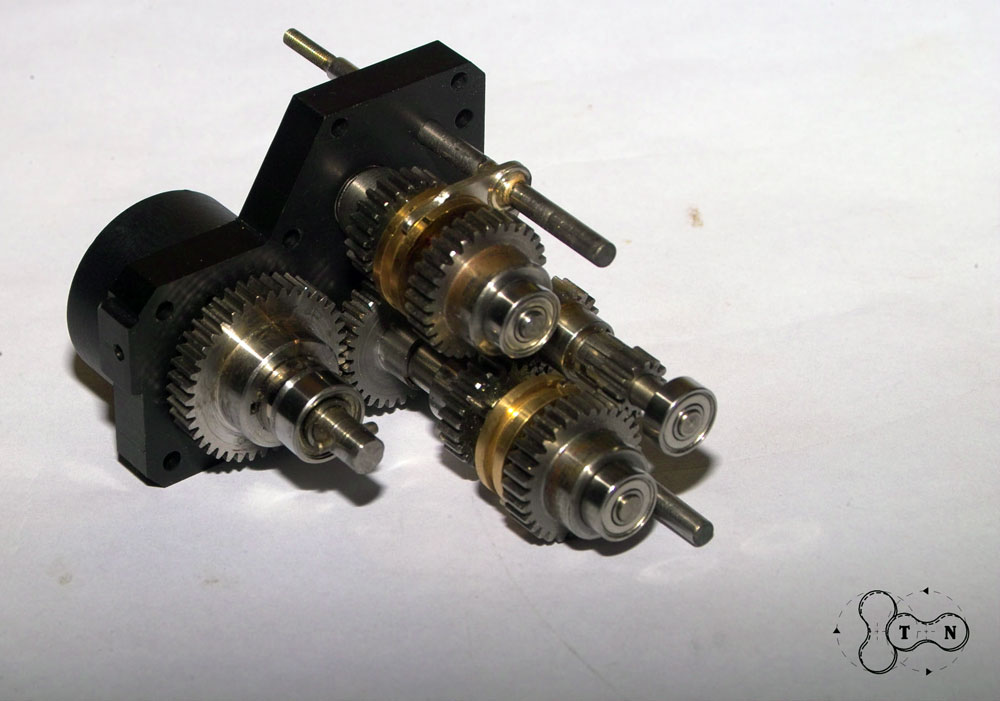

Getriebe

Das Getriebe besteht aus 2 Getriebestufen, die über zwei Servos angesteuert werden. Die erste Stufe schaltet zwischen Gelände- und Straßenmodus um. Die zweite Stufe schaltet den ersten und zweiten Gang.

Die Zahnräder des Getriebes sind dem Standardprogramm der Firma Mädler entnommen. Alle Getriebeachsen sind voll gelagert. Die Zahnräder sind, wenn es von der Materialstärke möglich war, mit einer Passfederverbindung auf der Welle fixiert und sonst einfach aufgepresst worden.

Für den Schaltvorgang greift eine Schaltklaue in ein Mitnehmerrad, das auf der Achse verschiebbar gelagert ist und das Drehmoment über zwei Passfedern an die Achse überträgt. Das Mitnehmerrad wird von der Schaltklaue auf zwei Stifte der freilaufenden Zahnräder geschoben und wird so von dem sich drehenden Zahnrad mitgenommen. Die Schaltklaue wurde durch Hartlöten mit der Stange, die vom Servo verschoben wird, verbunden. Da es schwierig ist, die Klaue genau rechtwinklig auf die Stange aufzulöten, habe ich die fertige Schaltstange in die Drehbank eingespannt und ganz vorsichtig die Klaue plangedreht.

Die Gehäusedeckel aus Aluminium nehmen die Kugellager der einzelnen Achsen auf. Die Lagersitze wurden nach dem Bohren der Gehäusedeckel auf die Passung H7 aufgerieben. Danach wurden die geriebenen Bohrungen mit eingepressten Deckeln wieder verschlossen. Die Deckel besitzen auch einen Ansatz, gegen den die Außenringe der Kugellager nach dem Zusammenbau anliegen. Beim Zusammenschrauben der Gehäusesegmente werden die Achsen und Zahnräder in Ihrer Position zueinander fixiert.

Ähnlich wie bei den Gehäusen der 1:3 Achsübersetzung habe ich durch alle einzelnen Segmente des Getriebegehäuses drei Passstifte geschoben. Das bewirkt, dass das Gehäuse nach dem Zusammensetzen wie aus einem Guss wirkt und sehr steif wird. Das Getriebe ist in sich gekapselt und wurde beim Zusammenbau mit Fett geschmiert.

Nach dem ich Vorderachse, Hinterachse und den Getriebeblock fertiggestellt hatte, konnte ich die drei Teile schon einmal zusammenstecken um einen ersten Eindruck zu erhalten. Der Getriebeblock ist sozusagen das Zentralelement in meinem Unimog. Der nachfolgende Rahmen ist fest mit dem Getriebeblock verschraubt, so dass ich den Rahmen um das Getriebe herum gebaut und angepasst habe.

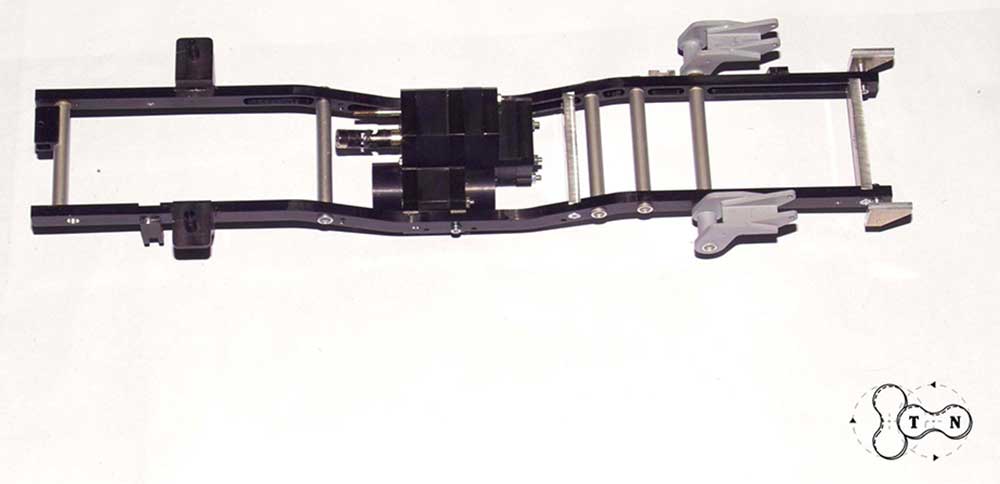

Anfangs wollte ich den Rahmen aus Messingprofilen zurechtsägen und dann löten. Dann habe ich aber doch noch Aluminiumstreifen gefunden und die Längsträger ausgefräst. Jetzt kam die Frage auf, wie der Rahmen so verlötet oder geklebt werden konnte, daß er sicher nicht mehr auseinanderfallen konnte. Auf einer der Modellbaumessen habe ich mir ein Speziallötmittel für Aluminium gekauft. Ich habe dieses dann erst einmal an Reststücken ausprobiert. Das war auch besser so. Fazit: Ich habe die beiden zu verlötenden Teile mit einem Mischgas-Sauerstoffbrenner, den ich normalerweise zum Hartlöten verwende, auf Temperatur gebracht. Das Problem ist, dass man nicht erkennen kann, wann die zu verlötenden Teile die richtige Temperatur haben. Im Gegensatz zu Messing oder anderen Metallen verändert das heiße Aluminium seine Farbe nicht. Ist es noch nicht heiß genug, fließt das Lot nicht, werden dünne Teile zu heiß, fließt alles zusammen und es gibt nur noch einen Klumpen. Wenn man es aber genau richtig macht, halten die verlöteten Teile

hundertprozentig. Ich habe den Rahmen dann doch mit Stablit Express verklebt, das hält auch sehr gut.

Anbauteile

Nachdem der Rahmen verklebt war, habe ich mich an die Details gemacht. Ich habe dann auch gleich schon einmal einige Anbauteile aus Kunststoff ausgefräst, die erst

später montiert wurden. Die Kunststoffteile habe ich auf einer kleinen CNC Portalfräse aus dem Vollen ausgefräst. Ich verwende dafür eine Kosy der Firma MAX Computer GmbH

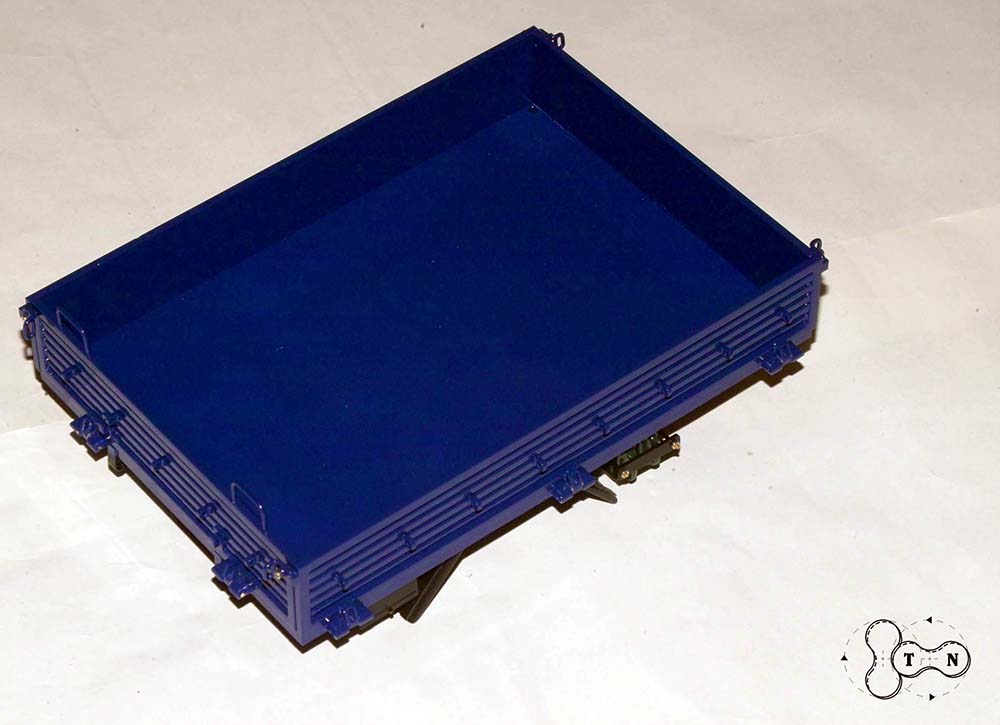

Pritsche

Nachdem ich das Fahrwerk soweit fertig hatte, musste ich erst einmal zur Entspannung die Pritsche des Unimogs bauen. Der erste Versuch, die seitlichen Klappen zu bauen, begann damit, dass ich um ein passend ausgeschnittenes 2 mm Aluminiumblech einen Rahmen aus Aluminiumstangen, in die ich eine 2 mm Nut eingefräst hatte, einfassen wollte.

Davon abgesehen, dass das Einfräsen der 2 mm Nut eine frustrierende Arbeit war, hat mich das Ergebnis nach dem Zusammenbau nicht überzeugt. Ich habe alles beiseite gelegt und neu angefangen. Jetzt habe ich die Klappen aus 50 x 5 mm Flachmaterial aus dem Vollen gefässt. Der Arbeitsaufwand zum vorherigen Versuch war je Klappe nicht einmal wesentlich höher, doch das Ergebnis kann sich sehen lassen. Die Bodenplatte ist aus 2 mm starken Aluminiumblechen gefertigt, um die ich einen Aluminiumwinkel geklebt habe. Die Scharniere wurden aus dem Vollen gefräst. Die Anbauteile wie Kisten, Kanister, Schmutzfänger und auch einen Teil der Verrippung habe ich wieder auf meiner CNC Fräse aus Kunststoff gefertigt. Danach habe ich alles schon fertiglackiert und zusammengebaut, denn ich wollte einfach schon mal eine Baugruppe fertig haben. Vielleicht baue ich später noch ein Gestell über die Pritsche und kann eine Plane darüber ziehen- vorbereitet habe ich das schon einmal.

Erster Einbau der Elektronik

Nachdem jetzt der Rahmen mit beiden Achsen fertig war, stand nun der Einbau von Motor, Akku, Servos und Kleinkram an. Den Motor mit Regler habe ich noch in

meinem Fundus gehabt. Den Motor habe ich als erstes positioniert und mit einer

angepassten Aluminiumplatte befestigt. Danach habe ich den Servo für die Lenkung

eingesetzt. Etwas kniffeliger war es, die Position für die beiden Servos zu finden, die die beiden Getriebestufen ansteuern. Das Gestänge vom Servo zum Getriebe durfte nicht

mit der einfedernden Vorderachse kollidieren. Um zu sehen, ob alle Komponenten auch unter das später aufgesetzte Fahrerhaus passen würden, habe ich das Fahrerhaus aus Papier gebaut und provisorisch schon einmal aufgesetzt. Das ganze Provisorium habe ich dann mal durch die Werkstatt fahren lassen. Die Getriebeabstufungen passen sehr gut zur Modellgröße. Im Geländegang fährt der Unimog langsam und kraftvoll. Im Straßengang ist er dann recht zügig unterwegs. Die Achsen waren für diesen Versuch

ohne Federung einfach nur aufgelegt.

Fahrerhaus

Das Fahrerhaus habe ich auf meiner CNC Portalfräse aus einer 1,5 mm starken ABS Kunststoffplatte ausgefräst. Natürlich blieb da noch genug Nacharbeit, doch die Dimensionen stimmten bereits. Geklebt habe ich das ABS an Stellen, die etwas stabiler ausgeführt werden sollten, mit Stablit Express. Alternativ lässt sich ABS sehr gut mit „Pattex Spezialkleber Modellbau Plastik“ kleben.

Um die Rundungen am Dach und am Kühler zu realisieren, habe ich aus einem Kunststoffblock Formteile mit dem entsprechenden Radius gefräst.

Nachdem der „Rohbau“ des Fahrerhauses abgeschlossen war, habe ich noch kleinere Stellen gespachtelt und abgeschliffen. Abschließend wurde das ganze Fahrerhaus grundiert.

Den Innenraum habe ich dunkelgrau lackiert und danach das ganze Fahrerhaus von außen in dunklem Blau. Nach dem Lackieren wurden noch letzte Details wie die Spiegel und die Verglasung eingesetzt.

Rahmen

Parallel zum Fahrerhaus habe ich die Details am Rahmen weiter vorangetrieben.

Alle Einzelteile sind jetzt fertig und wurden, wie auch der Rahmen, aus der Dose in mattem Schwarz lackiert. Danach habe ich mit der Endmontage des Rahmens begonnen. Zuerst wurde das Getriebe wieder in den Rahmen eingebaut. Danach wurden die Vorder- und Hinterachsantriebstränge mit dem Getriebe verbunden. An der Vorder- und Hinterachse wurden dann die Stoßdämpfer und Federungen montiert und als letztes die Querlenkerstangen.

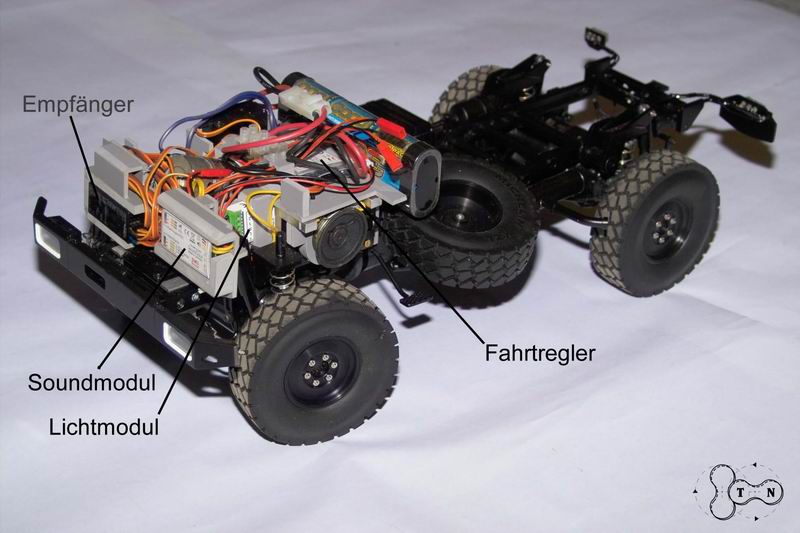

Finaler Einbau der Elektronik

Nachdem ich jetzt die Mechanik fertig gebaut habe und alles hervorragend funktioniert habe ich mir denn Elektronischen Ausbau vorgenommen. Ich habe lange hin und her überlegt von wem ich Sound Licht und Fahrregler einsetzen soll. Ich habe mich dann doch für denn einfachsten aber auch teuersten Weg entschlossen und Alles auf der Intermodellbau von Servonaut gekauft. Technisch gesehen bin ich mit denn Komponenten absolut zufrieden, ich habe alles angeschlossen und das funktioniert sofort, was will man mehr. Jetzt hatte ich noch ein Problem zu lösen, wie bekomme ich alles in das Fahrerhaus meines Unimogs das Ergebnis

kann man sich auf denn Bildern ansehen aber bis ich alles untergebracht habe und das Fahrerhaus auch noch aufsetzen konnte sind Stunden vergangen ich habe x mal alles hin und her geschoben und jede Ecke ausgenutzt. Folgende Funktionen habe ich jetzt verbaut:

• Motor Sound Modul mit Hupe

• Licht Modul mit Blinker, Warnblinker, Standlicht, Abblendlicht

• Fahr Modul mit Bremslicht und Rückfahrscheinwerfer.

Schienenaufsatz.

Jetzt kommt der letzte Bauabschnitt. Im Prinzip ist das Modell jetzt fertig aber ich wollte ja unbedingt aus dem Unimog ein Zweiwege Fahrzeug machen. Um auch eine Möglichkeit zu haben das Fahrzeug auf einen Schienennetz zu bewegen habe ich schon von Anfang an denn Maßstab 1:11 gewählt das entspricht der Modell spurweite 5“ oder 127mm . Das Modell kann dann auf Gartenbahnanlagen fahren. So wie beim Original wird der Schienenaufsatz rauf und runter gefahren. Die fertigen Module werden dann an denn bestehenden Rahmen der Unimogs angeklemmt und können auch wieder leicht demontiert werden. Ich habe mir lange darüber Gedanken gemacht, wie Schienenaufsatz auf und ab fahren soll. Letztendlich habe ich mich für elektrisch angetriebene Zylinder von CTI entschieden. Wie beim Original musste ich die Spur schmaler machen. Mit denn gewöhnlichen Felgen stehen die Reifen neben dem

Gleis wenn ich die Schienenaufsätze absenke. Ein zweiter Satz Felgen setzen das Rad gut 8mm nach innen das ist schon ausreichend.

Wenn ich denn Unimog auf Schienen fahren lasse, hebe ich die Vorderachse so weit an das, das Rad 5mm über der Schiene steht. Der Hintere Schienenaufsatz senkt so weit ab der er gerade das Gleis berührt. Das Fahrzeug wird dann nur von der Hinterachse angetrieben. Lasse ich beide Achsen im eingriff fährt er auf geraden Strecken hervorragend aber in denn Weichen muss ich die Vorderachse auf jeden fall anheben.

In denn drei Tagen auf der Echtdampfhallenmesse in Karlsruhe hatte ich ausreichend Möglichkeit mit meinem Unimog zu fahren auf der Straße und auf der Schiene. Hier noch mal ein Dankeschön an denn dortigen Truckmodellbauclub auf dessen schönem Gelände ich fahren konnte.

Der Bundeswehr Unimog.

Nach dem der 2 Wege Unimog abgeschlossen war, habe ich mich da zu entschlossen ein zweites Modell in der Bundeswehr Ausführung zu bauen. Aus denn Erfahrungen des ersten Modells habe ich nur minimale Verbesserungen vorgenommen. Der Federweg wurde um 10mm vergrößert und die Allradgetiebene Vorderachse wurde im bereich der Lenkung verstärkt. Die Elektrischen Komponenten habe ich noch einmal optimierter angeordnet.

Mach der Fertigstellung wurde das Modell Olivgrün grundiert, das Flecktarnmuster wurde mit einer Airbrush aufgesprüht und anschließend mit mattem Klarlack fixiert. Die Bauzeit für dieses Modell betrug dann auch nur noch 2 Jahre.