Dipl.-Ing. Thorsten Niggemann

Muldenkippwagen Ommi 51 F-z 120

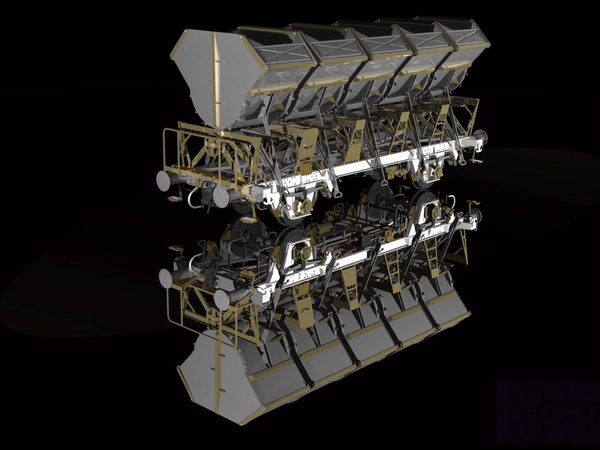

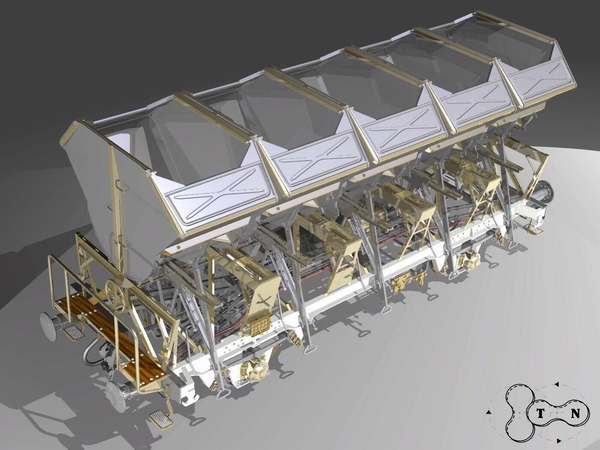

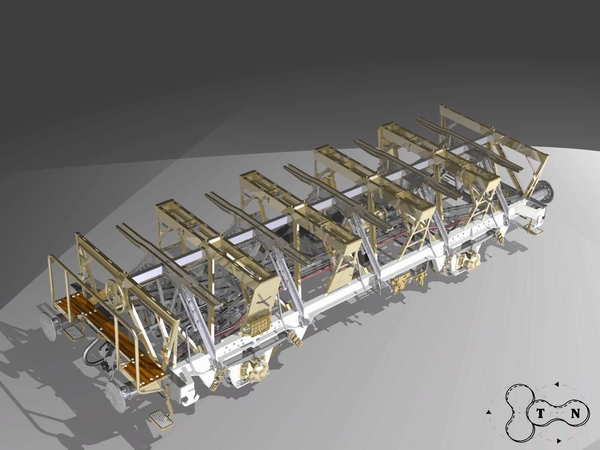

Der Muldenkippwagen Ommi 51 F-z 120 mir fünf nach beiden Seiten kippbaren Mulden, wird zur Beförderung von Schüttgütern verschiedener Art eingesetzt. Das Untergestell ist aus Walzprofilen geschweißt und trägt Waagerechtangeordnete Abrollbahnen, auf denen die mit Führungszapfen versehenen Wiegen der Mulde abrollen. Das Ladegut in den fünf Mulden lässt sich direkt in einen LKW oder entsprechend hohe Mauern von Bunkeranlagen entleeren. Die Mulden lassen sich halb oder ganz entladen und werden in der Kippstellung festgehalten. Nach Ausklinken einer Verriegelung rollt die entleerte Mulde in die Normalstellung zurück.

Der Muldenkippwagen wurde das erste Mal 1953 in dienst gestellt. Ab 1986 wurden Bestände

Kontinuierlich verringert bis 1999 die letzten Wagon ausgemustert wurden.

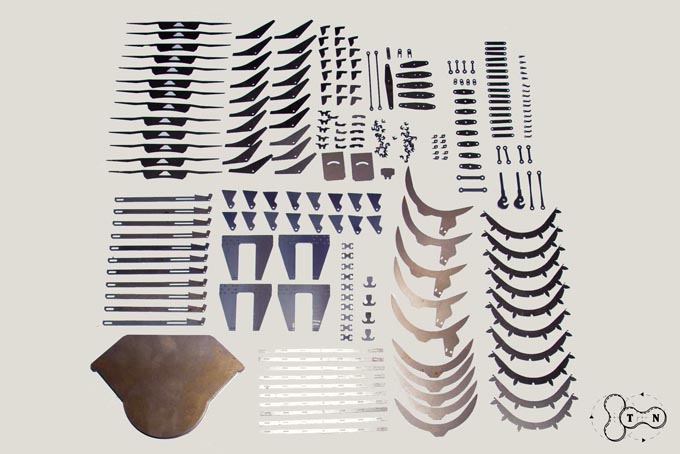

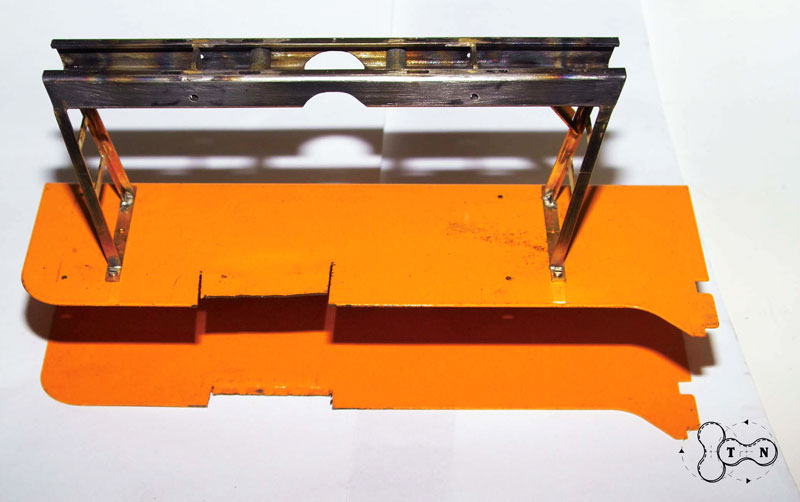

Die ersten Teile

Auch bei diesem Wagon habe ich mir wieder viel Arbeit erspart, indem ich viele Teile laserscheiden lies. Vor allem die 5 einzelnen Mulden bestehen zum größten Teil aus diesen Teilen.

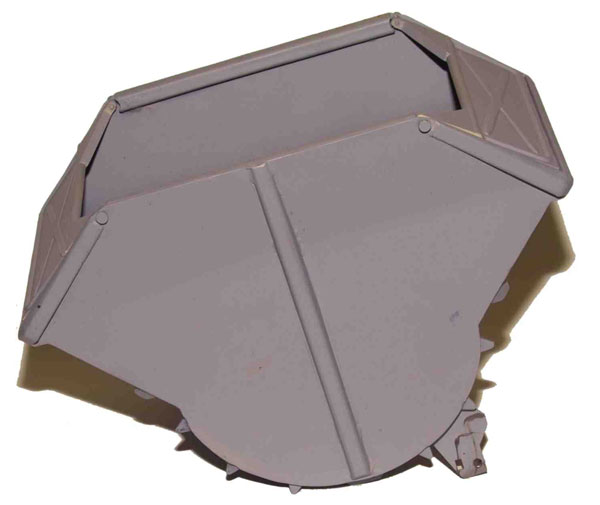

Jede Mulde des Wagons besitzt zwei Klappen, die sich beim Entladevorgang öffnen und das auslaufende Ladegut bremsen. Im Original besteht die Klappe aus einem tiefgezogenen Blech mit angeschweißten Laschen zur Befestigung an der Mulde. Um das tiefgezogene Blech möglichst realistisch nachzubilden, habe ich das Bauteil auf einer CNC Fräse gefertigt. Der Tiefziehprozess bedingt, das das Blech in seinen Einbuchtungen keine scharfen Ecken hat, sondern einen möglichst großen Radius, um das Reissen des Bleches beim Tiefziehen zu vermeiden. Auf der CNC-Maschine habe ich Viertelkreis- und Radiusfräser eingesetzt, um diese Rundungen nachzuahmen. Das Knifflige an der Klappe war, dass ich auch die Rückseite abbilden wollte. Nachdem nun die Vorderseite fertig gefräst war, habe ich den Rohling umgedreht, um die Rückseite zu fräsen. Dabei kann es passieren, dass man nicht genau die Referenzpunkte erwischt und einen Versatz von Vorder- und Rückseite hat. Auch wenn die Klappe von einer Maschine gefertigt wurde, habe ich mich dazu entschlossen, nur eine Klappe zu fertigen und diese als Mastermodell Herrn Barnhausen für die Herstellung einer Silikonform zu geben. Es lohnt sich nicht, jede Klappe zu fräsen. Der Kunststoffabguss ist einfach konkurrenzlos günstiger.

Herr Barnhausen bietet die Klappe für 4,70 EURO an. (Stand Nov. 2009). 10 Stück sind erforderlich.

Barnhausen Modellbau

Coesterweg 43

59494 Soest

Tel. 02921/9814949

Fax 02921/9695384

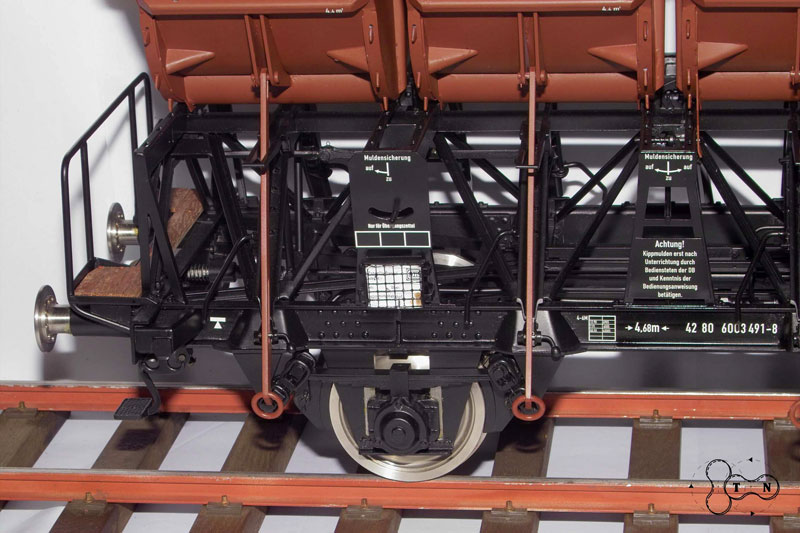

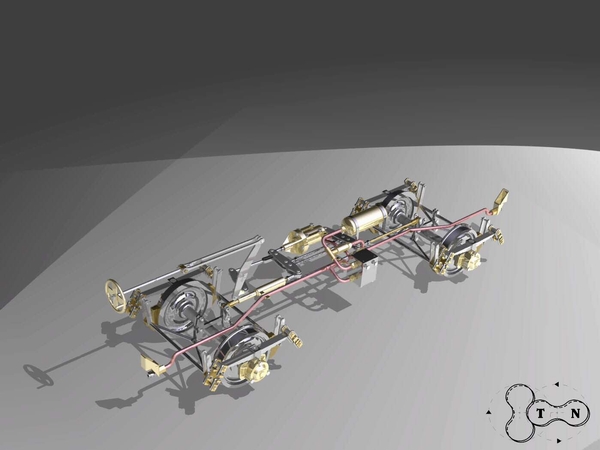

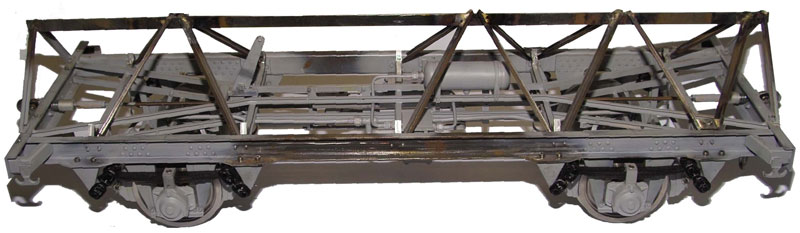

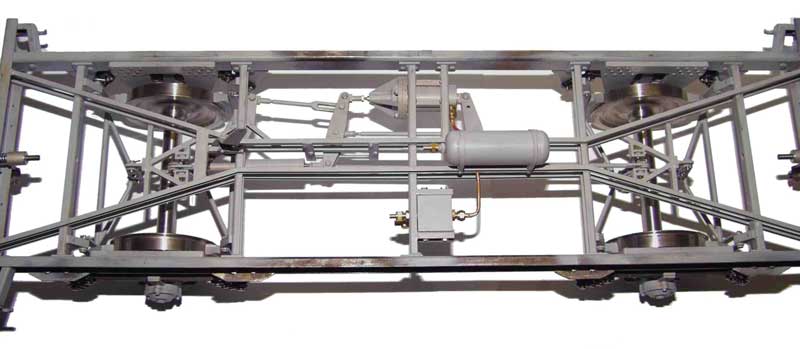

Rahmen

Das Besondere an diesem Wagon ist, dass die komplette Rahmenkonstruktion mit

Bremsanlage am fertigen Wagon sichtbar bleibt und nicht wie bei vielen anderen Modellen zugebaut wird. Die umlaufenden C-Profile sowie die Pufferbohle des Rahmens sind aus verzinktem Stahlprofil zusammengeschweißt. So erhält man einen steifen und robusten Rahmen, der sich auch bei den nachfolgenden arbeiten nicht mehr verzieht. Die Aufwendige innere Verrippung ist aus Messingprofilen hart-gelötet. Das Löten hat den Vorteil, dass sehr feine Nähte gezogen werden können,

die auch der späteren Optik angemessen erscheinen.

Die Achsen sind wie auch schon bei den vorherigen Modellen kugelgelagert und mit einer voll funktionstüchtigen Blattfederung versehen.

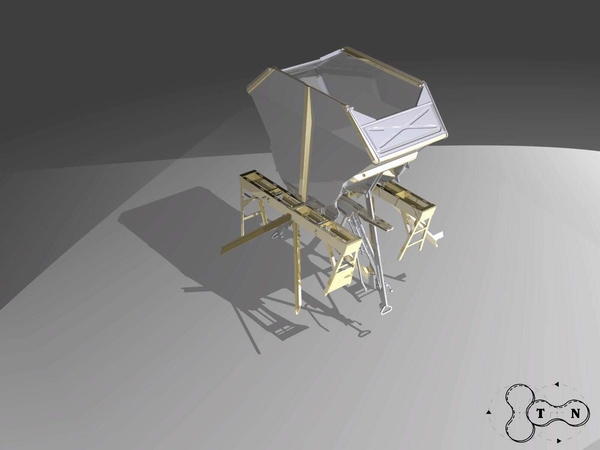

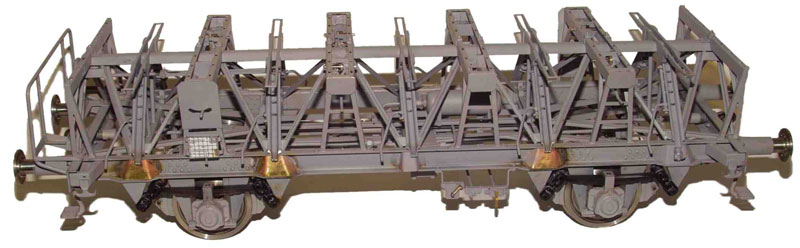

Tragwerk

Der Aufbau des Tragwerks, auf dem später einmal die Mulden aufliegen, ist eine sehr anspruchsvolle Arbeit. Das Schwierigste beim Aufbau des Tragwerkes sind die diagonal im Raum stehenden Ständerwerke. Um die einzelnen Profile im richtigen Winkel zueinander im Tragwerk verlöten zu können, haben wir uns Schablonen aus dünnem Blech geschnitten. Die Bleche haben die Profile beim Verlöten auf Ihrer Position gehalten. Das ganze Tragwerk ist mit dem Rahmen nur verschraubt. Dies erleichtert nachfolgende Arbeiten, da man die Teile nachher nocheinmal lösen kann.

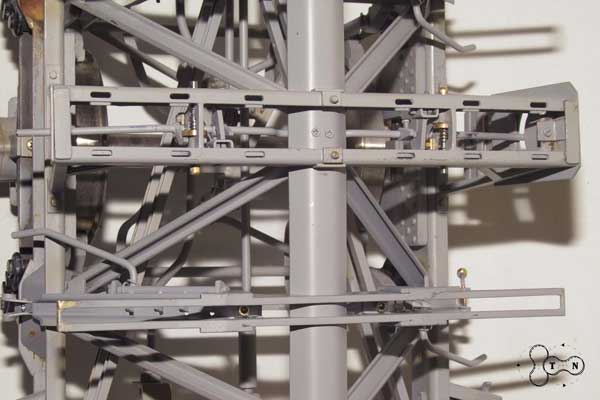

Ablaufbahn

Wer viel Spaß ein kleinen Fummel-Teilchen hat, der bekommt jetzt seine wahre Freude.

Die eigentlichen fünf Mulden des Wagons werden später auf 4 mittlere und 2 stirnseitige Ablaufbahnen aufgelegt. Die einzelnen Ablaufbahnen werden zwischen das schon aufgebaute Tragwerk gebaut. Das ganze System muß auch zueinander ausgerichtet werden, da sonst die einzelnen Mulden nicht sauber abrollen. Da das Ganze eine ziemlich fummelige Angelegenheit ist, haben wir jede Ablaufbahn separat auf einer Montagehilfe zusammengebaut und anschließend auf den Rahmen geschraubt.

Mittig auf der Ablaufbahn ist ein kleiner Dorn aufgesetzt, in dem die Mulde zentriert ist, wenn sie aufrecht steht. Die Ablaufbahn hat je Seite drei Langlöcher. Die Mulde besitzt je Seite drei Zähne, die während des Kippvorgangs beim Abrollen der Mulde auf der Ablaufbahn in die Langlöcher eintauchen und so die Mulde führen. Zwischen den Ablaufbahnen befindet sich die Verriegelung jeder Mulde. Ein Zapfen taucht in eine Bohrung an der Seitenwand der Mulde ein und hält sie so in aufrechter Position. Zum Entriegeln wird nun der Hebel nach rechts oder links geschoben. Der Zapfen fährt zurück und rastet ein. Wenn die Mulde dann irgendwann zurückkippt wird automatisch die Verrastung gelöst und der Zapfen fährt wieder aus.

Die Mulden lassen sich ganz oder teilweise entladen und werden durch die Fangeinrichtung in der Kippstellung gehalten. Nach dem Ausklinken der Verriegelung rollt dann die entleerte Mulde in die Normalstellung zurück.

Um das spezielle Profil der Fangeinrichtung zu erhalten haben wir uns einen einfachen Stempel gebaut.

Die Bremse

Bevor ich noch was zu den Aufbauten schreibe, will ich mich noch einmal kurz zur Bremsanlage äußern. Auch zu diesem Thema ist hier schon viel geschrieben worden. Wir haben nun schon einige Wagons gebaut, bei denen immer das gleiche Prinzip der Bremsanlage angewandt wurde, welches auch hier wieder Verwendung findet.

Kurz zum Fahrbetrieb, hinter unserer BR 64 ist immer ein Flachwagen als Sitzwagen angehängt, danach folgt ein Kesselwagen und dann noch ein weiterer Flachwagen oder beliebige andere Wagons. Auf dem ersten Flachwagen steht eine große Holzkiste, die zum einen als Sitzkiste für denn Lokführer dient und zum anderen einen kleinen 12V Kompressor und eine 12V Batterie sowie einen kleinen Drucktank mit Druckschalter zu Steuerung des Kompressors beinhaltet. Über ein Steuerventil vor der Kiste kann die Bremsanlage mit Druckluft beaufschlagt werden und auch wieder entlüftet werden. Die Bremsanlage funktioniert im Gegensatz zum Original direkt, das heißt sobald Druck an der Leitung anliegt fährt der Zylinder aus und die Bremse bremst. Das Bremssteuerventil ist bei uns nur eine Attrappe. Das System arbeitet schon seit Jahren einwandfrei.

Den Muldenkippwagen gibt es mit und ohne Bremserbühne, wir haben uns für die Variante mit Bühne entschieden. Vor Kopf des Wagens befindet sich ein Handrad, mit dem die Bremse

mechanisch angezogen werden kann (die Stange auf der rechten Seite). Die Stange der Handbremse besitzt am Ende ein Langloch, das dafür sorgt, dass die pneumatische Bremse arbeiten kann, wenn die Handbremse für denn Fahrbetrieb gelöst wird.

Die Mulde

Der Unterbau des Muldenkippwagens ist jetzt fertig. Als letztes werden noch die fünf Mulden gebaut. Die Seitenwand und den Zahnring habe ich lasern lassen. Das umlaufende Blech wird zurechtgeschnitten, gebogen und der Kontur der Seitenwand angepasst. Alles wird anschließend miteinander verschweißt.

So, jetzt wäre der Muldenkippwagen eigentlich fertig, oder!? Der ganze Wagon ist ja noch grau grundiert. Der Wagon wird teilweise zerlegt, das Untergestell in RAL 9005 und die Aufbauten in RAL 8012 lackiert.

Der Wagon ist sicher der Aufwendigste, den wir bis dahin gebaut haben. Der Wagon wurde innerhalb eines Jahres fertig gestellt.