Dipl.-Ing. Thorsten Niggemann

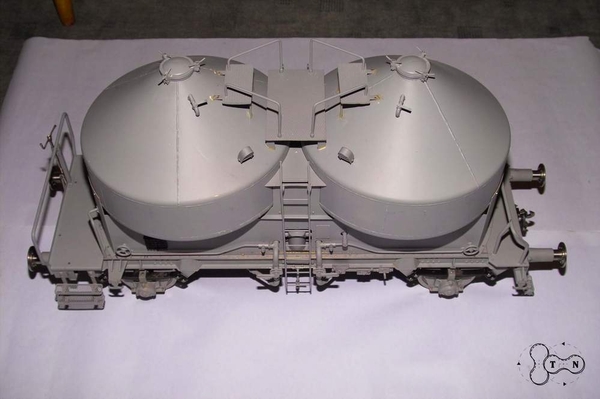

Staubbehälterwagen Kds 54

Dieser Wagon wird im richtigen Einsatz für die Beförderung staubförmiger und feinkörniger Stoffe wie z.B. Zement eingesetzt. Das Original besitzt eine Druckluftentleerungseinrichtung die über Rohrleitungen mit den Silos verbunden ist. Die oberen Füllöffnungen der Silos sind mit Klappdeckeln verschließbar.

Tanks Die Tanks für den Kds 54 können bei:

Herr Michael Horst

Am Maueranger 2

83623 Dietramszell

Tel.08027/908776

![]()

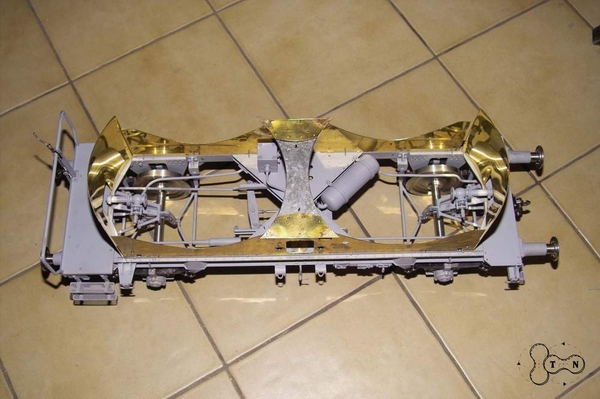

bestellt werden. Die Tanks sind aus Glasfaser laminiert, und können z.B. auch als Wassertanks verwendet werden, da sie an den Trennstellen ebenfalls laminiert sind. Die Oberfläche der Tanks ist hervorragend und bedarf eigentlich keine weiteren spachtelarbeiten. Die Trennungsfuge sollte aber dennoch bearbeitet werden. Nach dem der Trennwachs von den Tanks erntfernt worden ist können diese beliebig lakiert werden.

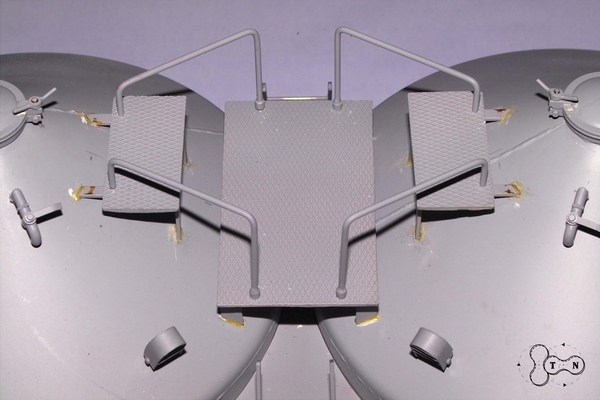

Auch die Riffelblechimitation aus Kunststoff mit Glasfasereinlage kann als Plattenmaterial bei Herrn Horst bezogen werden. Die Platte lässt sich mit einer Säge oder Feile gut bearbeiten und auf das gewünschte Außenmaß bringen.

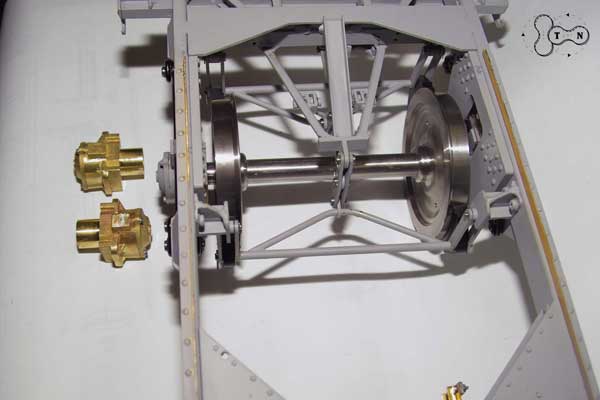

Achsen

Das Rad (Radkörper und Radkranz) sind aus dem Vollen in VA-Ausfertigung gedreht, die Bohrung für die Achse ist mit d 14 H7 toleriert. Die Achsen sind ebenfalls aus VA gefertigt und erhalten einen Presssitz, der mit d 14 m6 toleriert ist. Rad und Achse werden kalt miteinander verpresst. Für eine Wagenachse ist der Presssitz völlig ausreichend. Das Federpaket ist wie schon bei den vorherigen Wagons beschrieben ausgeführt. Die Herstellung der Achslagergehäuse war schon immer ein immenser Fertigungsaufwand. Aber da wir unsere Wagons immer mit standardisierten Industriekugellagern bestücken, kommen wir um die selbst gebauten Achslagergehäuse nicht herum. Die Achslagergehäuse der bekannten Händler sind fast immer mit Gleitlagerbuchsen bestückt und bieten keine akzeptable Alternative zu unseren Achslagergehäusen. Schon lange habe ich darüber nachgedacht, das Achslagergehäuse gießen zu lassen. Von einem anderen Modellbauer habe ich schließlich die Adresse einer spezialisierten Gießerei für Messingguss bekommen. Die Mastermodelle für die Gießerei ließ ich bei einem spezialisierten Dienstleister direkt aus meinen 3D-CAD Daten in Messing fertigen. Das Ergebnis ist perfekt - aber leider auch sehr teuer. Die Gießerei kann mir nun von meinem Mastermodell beliebig viele Abgüsse in Messing zu einem angemessenen Preis fertigen. Bei dem gegossenen Gehäuse muß nur noch der Lagersitz ausgedreht werden und die markierten Bohrungen für die Befestigungsschrauben des Deckels gebohrt sowie das M2 Gewinde geschnitten werden. Anschließend wird noch die Spannaufnahme für das Futter der Drehbank abgestochen. Der Achslagergehäusedeckel hat die Aufgabe, die beiden Kugellager vorzuspannen, so dass sie im Betrieb nicht mehr verrutschen können. Beim Deckel werden die Funktionsflächen abgedreht und auf das Gehäuse mit Lagern angepasst. Zum Schluss wird noch der Spannzapfen, durch den der Deckel für die Bearbeitung im Spannfutter gehalten wurde, so abgestochen, dass noch 1 mm stehen bleibt.

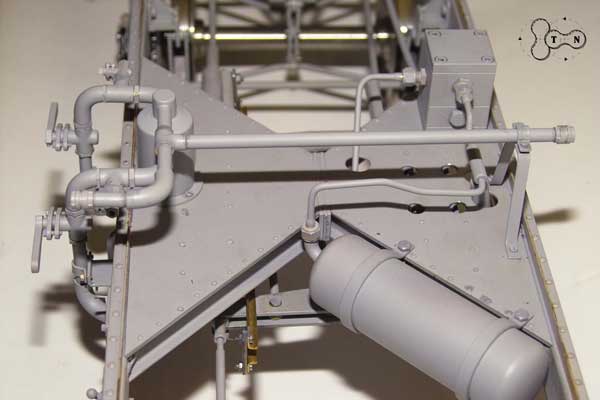

Die Bremsanlage

Das Besondere an diesem Wagon ist, dass die Hauptbremsstangen nicht mittig unter dem Wagon verlaufen sonder seitlich und über einen Umlenkhebel die Bremsgesänge an den Achsen ansteuern. Der Grund für diese seitliche Verlegung der Hauptbremsstange besteht darin, dass die späteren zwei Behälter nach unten in den Rahmen durchtauchen, wo sich normalerweise die Hauptbremsstange befindet.

Diesen Wagon haben wir auch mit einer funktionierenden Handbremse ausgestattet. Damit der Bremszylinder unabhängig von der gelösten Handbremse arbeiten kann, ist die Bremsstange der Handbremse am Ende mit einem Langloch versehen, dass in die Festpunkthebel eingreift. Wenn der Bremszylinder nun arbeitet, bewegen sich die Festpunkthebel im Bereich das Langloches der Handbremse hin und her. Wenn die Handbremse angezogen wird, läuft die Bremsstange der Handbremse erst im Leeren, bis das Ende des Langlochs erreicht ist. Erst jetzt beginnt die Bremse zu packen, die Kolbenstange des Bremszylinders wird mit hinausgezogen.

Zurzeit ist der Bremszylinder direkt an der Hauptluftleitung angeschlossen. Der Drucktank hat bei dieser Ausführung noch keine Funktion.

Die Verrohrung der Entleerungseinrichtung

Für das Entleeren der Silos beim Originalwagon wird das im Silo befindliche Gut mit Druckluft zu einem fließfähigen Gemisch aufgelockert. Dazu ist am Boden des Silos ein poröser Auflockerungsboden eingebaut. Unter dem Auflockerungsboden wird die Druckluft eingeleitet. Der Druck im Silo steigt an. Das staubförmige Ladegut wird aufgelockert und fließt durch das Steigrohr über dem Auflockerungsboden aus dem Silo. An den Kopfseiten des Wagons befinden sich die Entnahmestellen. Die Druckluft wird seitlich am Wagon über einen Wasserabscheider zugeführt. Bei unserem Modell haben wir die Entleerungseinrichtung nicht betriebsbereit ausgeführt.

Aufbauten

Damit die Silos problemlos in die Aufbauten eingesetzt werden können, haben wir zuerst die Aufbauten aus dicker Pappe nachgebildet. So kann mit einer Schere die Kontur der Silowand in der Pappschablone ausgeschnitten werden und noch Korrekturen ausgeführt werden. Die Pappschablone wird dann auf das Messingblech gelegt, aus dem dann die Seitenbleche entstehen.

Die Silos werden nach dem Einsetzen in die Aufbauten noch mit wenigen Schrauben gegen Verrutschen gesichert.

Abschließend werden noch Details wie die Leiter und das Manometer am Silo montiert.

Nach dem Lackieren wird noch die Beschriftung aufgelegt.

Die Bauzeit betrug etwa 9 Monate.