Dipl.-Ing. Thorsten Niggemann

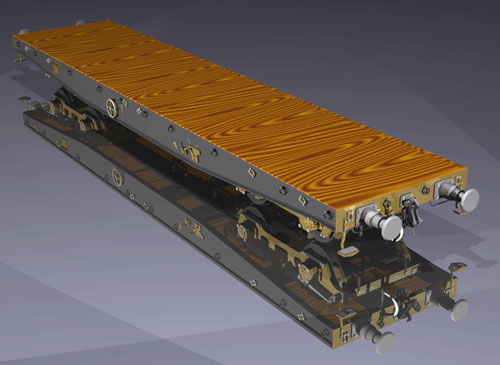

Drehgestell-Flachwagen in Sonderbauart SSms

Einer der wohl beliebtesten und sicherlich auch am meisten gebauten Wagons ist der Flachwagen. Er ist unter den 5“ Gartenbahn Fahrern sicher deshalb so beliebt, da er hervorragend zur Personenbeförderung geeignet ist und dabei noch gut aussieht. Ein weiterer Grund ist sicher, das er „relativ“ einfach nachzubauen ist, das meinen zumindest die meisten Gartenbahner. So gesehen braucht man nur eine Spanplatte, streicht diese braun an, dann noch zwei gekaufte oder selbst zusammengebratene Drehgestelle darunter und fertig ist der Flachwagen.

Fertig kaufen ist natürlich auch eine Möglichkeit, aber wo bleibt denn da der Spaß, das kann ja schließlich jeder. Deshalb habe ich mich dazu entschlossen wiederum selbst tätig zu werden, einen detailgetreuen, auf dem Originalwagon basierenden Plan zu zeichnen und anzufangen.

Zur Achse und dem Radsatz gibt es nicht viel zu sagen, aber die Achslager erfordern schon einen gewissen Arbeitsaufwand.

Der Grundkörper ist aus Messing gedreht. Um nun die vier abstehenden Bolzen für die M2 Gewinde einzusetzen, werden in den abgedrehten Grundkörper auf der Fräse vier Vertiefungen eingefräst. In diese Vertiefungen wird entsprechend abgelenktes Messing Rundmaterial hart verlötet. Wie man auf dem Bild sieht, wird anschließend alles noch einmal plangedreht.

Zur Lagerung der Achse werden Zwei Rillenkugellager als Tragstützlagerung in jeden Grundkörper eingesetzt und mit einem Sprengring gesichert. Fertig ist eine Lagerung. Es werden acht Stück benötigt.

Um mir die Arbeit etwas zu erleichtern, habe ich alle Teile bei denen es möglich ist, brennen lassen. Das ist gar nicht so kompliziert, wie man sich das Vorstellt. Die zu brennenden Teile werden mit einem CAD Programm gezeichnet und können dann als „dxf“ File abgelegt werden. Mit der Diskette in der Hand geht man einfach zur nächsten Brennbude und lässt sich die Teile per Laserbrennschneidverfahren ausbrennen. Das Ergebnis kann sich wirklich sehen lassen. Die Brennteile haben nahezu keinen Grad und lassen sich hervorragend fräsen.

Als Material sollte man „QStE 380 TM“ angeben, das ist ein feinkörniger Stahl, den jede Brennbude vorrätig hat.

Noch ein paar Tipps zum Brennen von Bauteilen:

1) Generell wird das Brennen nach Länge des Schnitts und Materials berechnet. Das einzelne Bauteil kostet dann wirklich nur einige Cent, selber machen lohnt sich da überhaupt nicht. Aber es sollten gleich mehrere Drehgestelle aufgegeben werden, da man sonst mit den paar Teilen für nur zwei Drehgestelle einen saftigen Miedermengenzuschlag bezahlen muss. Also gleich 6 bis 8 Drehgestelle aufgeben, sonst lohnt es sich nicht.

2) Auf den CAD Zeichnungen die Materialstärken jedes Bauteils angeben. Um viel Geld zu sparen, möglichst viele Teile mit der gleichen Materialstärke aufgeben. Jedes mal wenn Teile mit einer anderen Materialstärke gebrannt werden, muss ein entsprechendes Blech auf die Brennschneidanlage gelegt werden, und das sind dann Rüstkosten, die man zu tragen hat.

3) Kontaktaufnahme: am besten sucht man sich eine Betrieb in seiner nähe über das Branchenbuch und macht eine unverbindliche Preisanfrage.

Das fertige Drehgestell besitzt eine funktionstüchtige Bremse und Federung. Beim Zusammenbau gibt es nicht viel zu beachten. Die Außenrahmenteile sind mit dem Stirnseitigen C-Profil verschweißt und nach dem ausrichten wird die Mittelkonsole separat zusammengebaut und anschließend mit dem Rahmen verschweißt. Die restlichen Anbauteile der Bremsanlage sind größtenteils hart gelötet und mit dem Rahmen verschraubt.

Der Tragrahmen des Drehgestell Flachwagens ist eine stabile Schweißkonstruktion. Seitenwangen bestehen aus zwei T-Profilen wobei das untere T-Profil entsprechend der Kontur gebogen wird. Zwischen beide Profile ist ein entsprechend geschnittenes Blech geschweißt. Die Querverlaufenden Stützbleche und C-Profile nehmen später die Bremsanlage und Drehgestelle auf. Nach dem der Tragrahmen fertig geschweißt ist, wurden die Seitenwangen geschliffen und gespachtelt.

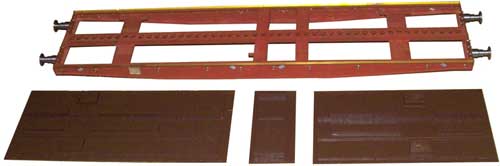

Noch vor dem Lackieren werden die Anbauteile wie Puffer, Befestigungsringe etc. angepasst. Auch die Decksbeplankung wird jetzt schon angepasst. Die einzelnen Bohlen werden gebeizt und anschließend auf drei Sperrholzplatten verklebt. Von unten werden die Platten noch braun gestrichen. Die Platten werden später nur lose auf den Wagon gelegt um eine gute Zugänglichkeit zu gewährleisten.

Nach dem Lackieren des Tragrahmens wird die funktionstüchtige Bremse eingebaut. Bremse und Bremszylinder sind ähnlich dem gedeckten Güterwagen.

Abschließend werden noch die Drehgestelle unter den Tragrahmen geschraubt und der Wagon ist einsatzbereit.

Für den Transport wurde noch eine spezielle Kiste gebaut in der der Wagon sicher zu seinem zukünftigen Einsatzort gebracht wird.

Die Bauzeit betrug rund neun Monate.